具体描述

《精细化工生产控制手册》 前言 现代精细化工产业作为国民经济的重要支柱,其发展水平直接关系到新材料、医药、农药、电子信息、食品等众多下游产业的进步。然而,精细化工生产过程的复杂性、多样性以及对产品质量的严苛要求,使得科学、精准的生产控制成为企业核心竞争力的关键。本书旨在为精细化工领域的研发人员、生产管理人员、质量控制工程师以及相关技术人员,提供一套系统、实用、涵盖生产过程各个环节的控制策略与技术指导。 本书的编写,立足于精细化工生产的实际需求,紧密结合当前行业发展的新趋势、新技术和新理念。我们深入剖析了不同类型精细化工产品的生产特点,从原料选择、工艺设计、反应控制、分离纯化到最终的产品包装与储存,力求做到内容全面、逻辑清晰、操作性强。书中不仅涵盖了传统的经典控制方法,更融入了先进的自动化控制、智能化监测以及过程分析技术(PAT)等前沿理念,旨在帮助读者构建更加高效、安全、环保的生产体系。 本书的结构设计,力求科学合理,方便读者查阅和应用。我们将其划分为若干章节,每个章节都围绕一个核心主题展开,并辅以大量的实例分析和图表说明,使抽象的理论知识转化为直观易懂的操作指南。无论是初入行业的新手,还是经验丰富的工程师,都能从中找到所需的知识和灵感。 我们深知,精细化工领域的每一次技术革新,都离不开严谨的科学研究与大量的实践探索。本书的内容,凝聚了众多业内专家的智慧与经验,也借鉴了国内外最新的科研成果和工程实践。我们希望通过本书的出版,能够为精细化工行业的健康发展贡献一份力量,助力企业提升产品质量、降低生产成本、实现可持续发展。 第一章:精细化工生产过程概述与控制基础 1.1 精细化工的定义、特点与重要性 定义: 精细化工,是指在国民经济中占有重要地位,能够提供各种专用化学品和功能性化学品的化学工业部门。其产品具有品种多、产量小、纯度要求高、附加值高等特点。 特点: 多品种、小批量: 与基础化工的大宗产品不同,精细化工产品种类繁多,许多产品是为特定用途、特定客户量身定制的,产量相对较小。 技术密集型: 涉及复杂的化学合成、分离、纯化技术,对研发和工艺创新要求高。 高附加值: 产品性能独特,附加值高,利润空间相对较大。 应用广泛: 广泛应用于医药、农药、染料、涂料、电子化学品、催化剂、助剂、香料、化妆品等领域。 产品性能决定价值: 产品的性能和功能是其核心价值所在,而非简单的化学组成。 重要性: 支撑下游产业发展: 是新材料、医药、电子信息、航空航天等高技术产业不可或缺的支撑。 提升国家科技实力: 精细化工的技术水平是衡量一个国家科技实力的重要标志。 满足人民日益增长的美好生活需要: 许多日用消费品、保健品、环保产品都依赖于精细化工的支持。 1.2 精细化工生产过程的通用流程与关键单元操作 通用流程: 原料准备: 原料的采购、检验、储存、预处理(如干燥、粉碎、溶解)。 化学反应: 合成反应、催化反应、聚合反应等,是产品分子结构形成的关键步骤。 分离与提纯: 蒸馏、精馏、萃取、结晶、过滤、吸附、膜分离等,用于去除副产物、未反应原料和杂质,获得高纯度的目标产物。 后处理: 干燥、造粒、粉碎、混合、包覆等,将纯化后的产品加工成适合应用的形态。 质量控制: 在各个环节进行取样分析,确保产品质量符合标准。 产品包装与储存: 根据产品特性选择合适的包装材料和储存条件。 关键单元操作: 反应器设计与操作: 搅拌釜、管式反应器、固定床反应器、流化床反应器等,根据反应类型选择合适的反应器。 传质单元操作: 蒸馏、萃取、吸收、吸附等,用于物质的转移和分离。 传热单元操作: 换热器、加热器、冷却器等,控制反应和分离过程的温度。 机械分离单元操作: 过滤、离心、沉降等,用于固液、固气分离。 粉体工程: 粉碎、筛分、混合、造粒等,用于固体物料的加工。 1.3 生产过程控制的基本原理 目标: 稳定生产过程,确保产品质量,提高收率,降低能耗,保证安全生产。 基本要素: 测量(Sensing): 对过程变量(如温度、压力、流量、液位、浓度、pH值等)进行实时监测。 控制(Controlling): 根据测量值与设定值的偏差,自动调整操作参数(如阀门开度、加热功率、搅拌速度、进料速率等)。 执行(Actuating): 控制信号驱动执行机构(如调节阀、泵、加热器等)进行操作。 控制回路: 开环控制: 控制器输出的控制量不随被控变量的变化而变化。 闭环控制(反馈控制): 控制器根据被控变量与设定值的偏差,自动调整控制量。这是最常见的控制方式。 前馈控制: 在被控变量发生变化之前,根据扰动信号预先调整控制量。 串级控制: 一个主控制器控制另一个从属控制器的设定值,用于抑制快速扰动。 比值控制: 维持两个或多个变量的比例恒定。 1.4 现代生产过程控制的发展趋势 自动化程度提高: 从传统的DCS(集散控制系统)向更高级的APC(先进过程控制)发展。 智能化与集成化: 结合人工智能(AI)、机器学习(ML)、大数据分析,实现预测性维护、智能优化调度。 过程分析技术(PAT)的应用: 在线、实时地监测关键质量属性(CQA)和工艺参数(CPP),实现“质量伴随制造”。 安全性与环保性增强: 更加关注过程安全、泄露检测、排放控制和资源回收利用。 数字化与网络化: 建立数字孪生(Digital Twin),实现远程监控、模拟仿真和优化。 第二章:反应过程的控制与优化 2.1 反应器类型及其控制要点 间歇反应器(釜式反应器): 控制要点: 投料顺序与配比、反应温度(加热/冷却)、搅拌速度、反应时间、压力控制。 难点: 批次间的重现性,反应终点判断。 连续搅拌釜反应器(CSTR): 控制要点: 进料速率、出料速率(保持恒定液位)、反应温度、搅拌速度。 特点: 停留时间分布,出口组分与反应物浓度一致。 管式反应器(Plug Flow Reactor, PFR): 控制要点: 进料速率、反应温度沿管径的分布、压力降。 特点: 径向混合充分,轴向无混合,浓度沿管径连续变化。 固定床反应器: 控制要点: 进料流量、反应温度(尤其是床层温度分布)、催化剂活性监测、压降。 难点: 传热和传质可能成为限制因素,催化剂失活。 流化床反应器: 控制要点: 气/液流速(决定流化状态)、床层温度、颗粒物料的进出。 特点: 传热传质效果好,温度均匀,适用于需要大量传热或催化剂易失活的反应。 2.2 反应动力学与过程控制 反应动力学方程: 描述反应速率与反应物浓度、温度、催化剂等因素之间关系的数学表达式。 反应级数、反应速率常数: 确定反应历程的关键参数。 温度对反应速率的影响: 阿伦尼乌斯方程。 浓度对反应速率的影响: 质量作用定律。 控制策略: 温度控制: 精确控制反应温度是保证反应速率和选择性的关键。通常采用PID控制,配合夹套、盘管或外循环换热器。 浓度控制: 通过控制原料进料速率、停留时间等来控制反应物浓度。 压力控制: 对于气相反应或产生气体的反应,压力控制至关重要。 2.3 选择性控制与副反应抑制 副反应: 除了目标产物外,可能生成的其他产物,降低目标产物的收率和纯度。 影响选择性的因素: 温度、浓度、催化剂、反应时间、混合方式。 控制策略: 精确控温: 许多副反应在特定温度下更容易发生。 控制进料配比: 某些副反应是由于某种反应物过量引起。 选择合适的催化剂: 催化剂的专一性是提高选择性的重要手段。 优化停留时间: 避免反应物过度停留而发生二次反应。 快速移除产物: 在反应过程中及时移走目标产物,抑制其进一步反应。 2.4 反应终点判断与优化 反应终点的意义: 避免反应不足导致收率低,或反应过度导致副产物增多。 判断方法: 时间法: 经验性确定反应时间,适用于条件稳定的反应。 在线分析法: 利用GC、HPLC、IR、UV-Vis等在线分析仪器实时监测反应物或产物的浓度变化。 过程参数变化法: 监测反应过程中产生的热量变化、压力变化、pH值变化等。 取样分析法: 定期取样,实验室分析(较慢)。 终点优化: 基于对反应动力学和成本的综合考虑,确定最优反应终点,实现收率和成本的最佳平衡。 第三章:分离与纯化过程的控制 3.1 蒸馏与精馏过程控制 原理: 利用组分沸点的差异进行分离。 关键控制参数: 塔顶温度(冷凝温度)、塔底温度、回流比、进料流量、加热蒸汽流量。 控制策略: 温度控制: 塔顶和塔底温度的稳定是分离效果的关键。 压力控制: 维持塔内压力稳定,影响组分的沸点。 回流比控制: 回流比越大,分离效果越好,但能耗也越高。 进料组分控制: 稳定进料组成有助于稳定操作。 精馏控制: 多塔串联控制: 针对复杂混合物,需要多级精馏塔串联,每级塔的控制参数需要相互协调。 先进控制: 利用模型预测控制(MPC)优化操作参数,提高分离效率和节能效果。 3.2 萃取过程控制 原理: 利用组分在不同溶剂中溶解度的差异进行分离。 关键控制参数: 溶剂配比、混合时间、相分离时间、温度、pH值(对离子化物质)。 控制策略: 溶剂用量控制: 保证足够的萃取效率。 混合强度与时间控制: 影响传质效率。 相分离稳定性控制: 避免乳化,保证高效分离。 pH值控制: 对于弱酸弱碱,通过调节pH值改变其溶解度。 3.3 结晶过程控制 原理: 利用组分在溶剂中溶解度随温度或溶剂组成变化的规律,使目标产物结晶析出。 关键控制参数: 冷却速率、搅拌速度、晶种添加、过饱和度控制。 控制策略: 冷却速率控制: 缓慢冷却有利于形成大而均匀的晶体,提高纯度。 过饱和度控制: 避免生成细小、不规则的晶体。 晶种添加: 控制晶体形貌和粒径分布。 搅拌控制: 保持晶体悬浮,防止团聚,促进传质。 晶体质量控制: 粒径分布、晶形、纯度是关键指标。 3.4 过滤与干燥过程控制 过滤: 原理: 利用滤介质分离固液混合物。 关键控制参数: 过滤压力(差压)、过滤介质的孔径、滤饼厚度。 控制策略: 维持恒定的过滤速率或恒定的压差。 干燥: 原理: 移除产品中的水分或其他溶剂。 关键控制参数: 干燥温度、干燥时间、空气(或惰性气体)流量、真空度(对真空干燥)。 控制策略: 恒速干燥与降速干燥: 根据物料特性选择合适的干燥模式。 避免过热: 保护产品免受热分解。 残留溶剂控制: 达到产品质量要求。 第四章:过程分析技术(PAT)在精细化工中的应用 4.1 PAT的理念与优势 理念: “质量伴随制造”,通过在线、实时、原位的过程分析,理解和控制制造过程,确保产品质量。 优势: 实时质量控制: 提前发现潜在问题,及时调整,避免不合格品产生。 过程理解与优化: 深入了解反应机理和物料转化过程。 缩短研发周期: 加快工艺开发与优化过程。 提高生产效率: 减少离线分析带来的延误。 降低生产成本: 减少返工、废品率,优化资源利用。 增强过程安全: 实时监测关键风险参数。 4.2 常用的PAT工具 光谱技术: 近红外光谱(NIR): 适用于非破坏性、在线分析有机物,可用于水分、蛋白质、脂肪等含量测定。 拉曼光谱(Raman): 适用于各种物料,无需样品预处理,可用于结构识别、浓度测定。 紫外-可见光谱(UV-Vis): 适用于有色物质或具有特定发色团的物质,可用于浓度分析。 傅里叶变换红外光谱(FTIR): 适用于有机物分析,可用于官能团分析、结构鉴定。 色谱技术: 在线气相色谱(Online GC): 适用于挥发性有机物分析,可用于反应进程监测、组分含量测定。 在线液相色谱(Online HPLC): 适用于非挥发性或热不稳定的化合物分析。 质谱技术: 在线质谱(Online MS): 灵敏度高,可用于痕量组分分析、反应机理研究。 电化学技术: 在线pH计、电导率仪: 监测溶液的酸碱度、离子浓度。 成像技术: 显微成像: 观察晶体形貌、颗粒大小。 4.3 PAT在反应过程中的应用 反应动力学研究: 实时监测反应物和产物浓度,精确拟合动力学模型。 反应终点判断: 实时监测关键组分浓度,自动判断反应终点,实现精准控制。 选择性优化: 监测副产物生成情况,及时调整反应条件,提高目标产物选择性。 催化剂活性监测: 实时监测反应速率,评估催化剂的失活情况。 4.4 PAT在分离纯化过程中的应用 精馏过程: 在线监测塔顶、塔底组分含量,优化回流比和塔顶温度,提高分离效率。 萃取过程: 实时监测待萃取物和萃取剂的浓度,优化溶剂用量和操作参数。 结晶过程: 监测过饱和度、晶体粒径分布,控制结晶速率,获得高质量晶体。 干燥过程: 实时监测产品中的水分/溶剂含量,精确控制干燥终点,防止过干燥或干燥不彻底。 第五章:过程安全与环保控制 5.1 精细化工生产过程的固有危险性分析 化学危险性: 易燃、易爆、有毒、腐蚀性、氧化性、自反应性等。 物理危险性: 高温、高压、低温、真空、机械伤害、噪音、辐射等。 操作危险性: 错误操作、设备故障、人为疏忽等。 环境危险性: 废气、废水、固体废弃物排放,对环境造成污染。 5.2 过程安全设计原则与管理 本质安全设计: 优先采用不易燃、不易爆、低毒性的原料和工艺。 风险评估与HAZOP分析: 系统识别和评估生产过程中的潜在风险。 安全连锁与报警系统: 设置可靠的安全联锁装置和报警系统,及时发出预警。 压力泄放系统: 设置安全阀、爆破片等,防止超压事故。 消防与应急预案: 建立完善的消防设施和应急响应机制。 人员培训与资质管理: 确保操作人员具备必要的安全知识和操作技能。 5.3 环保措施与“三废”治理 “三废”源头控制: 绿色化学: 采用原子经济性高的反应,减少副产物生成。 溶剂回收与循环利用: 减少溶剂的消耗和排放。 优化工艺参数: 提高反应收率,减少未反应原料排放。 废气治理: 吸收、吸附、催化氧化、焚烧等。 废水治理: 生物处理、化学处理、物理处理、膜分离等。 固体废弃物处理: 回收利用、无害化处理、安全填埋。 清洁生产审核: 定期进行清洁生产审核,持续改进环保绩效。 5.4 自动化与智能化在安全环保中的作用 在线监测: 实时监测废气、废水中的污染物含量。 故障诊断与预警: 及时发现设备异常,防止事故发生。 智能调度: 优化生产计划,减少非正常工况的发生。 远程监控与管理: 实现安全环保信息的集中管理与实时监控。 第六章:案例分析与实践应用 本书将在各章节中穿插精细化工领域的经典案例,例如: 案例一:某医药中间体的高效合成与纯化控制。 分析反应选择性控制、关键中间产物在线监测以及多级精馏纯化工艺优化。 案例二:高性能聚合物单体生产过程的稳定性控制。 重点关注聚合反应的温度与粘度控制,以及后续单体分离的精馏技术。 案例三:精细化学品(如染料、颜料)的颜色稳定性与批次一致性控制。 探讨颜料粒径控制、结晶过程的精确调控以及质量在线检测方法。 案例四:电子化学品(如光刻胶单体)的超高纯度制备与痕量杂质控制。 重点介绍痕量分析技术、特殊的纯化方法(如区熔、吸附)以及洁净生产环境的要求。 结语 精细化工生产的精髓在于对复杂过程的精确控制与持续优化。本书的出版,旨在为广大从业者提供一套科学、系统的技术指导,帮助大家更好地理解和掌握精细化工生产的各项关键技术。我们鼓励读者将书本知识与实际生产相结合,不断探索创新,为推动中国精细化工产业迈向更高水平贡献力量。 附录 (可选,可包含常用精细化工原料物性参数表、常用分析仪器性能参数、相关法规标准等)

作者简介

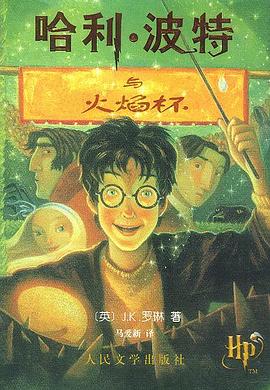

目录信息

读后感

评分

评分

评分

评分

评分

用户评价

评分

评分

评分

评分

评分

相关图书

本站所有内容均为互联网搜索引擎提供的公开搜索信息,本站不存储任何数据与内容,任何内容与数据均与本站无关,如有需要请联系相关搜索引擎包括但不限于百度,google,bing,sogou 等

© 2026 book.quotespace.org All Rights Reserved. 小美书屋 版权所有